由于稀土稳定剂多处于理论研究阶段,合成方法不尽相同,而进入工业应用的稀土稳定剂的合成制备和配方又均处于商业保密阶段。因此,在此所述的配方和合成多属实验室工作。按稀土稳定剂的合成和稀土复合稳定剂的合成遴选几类常规合成方法分述如下。

羧酸稀土制备合成工艺的传统复分解法:复分解法是最早应用于羧酸稀土的合成工艺,分两步进行:先将脂肪酸与烧碱进行皂化反应制得稀钠皂溶液,再将皂化液与水溶性稀土盐(如硝酸稀土、氯化稀土等)反应制得稀土稳定剂。

反应原理为:

第一步:

RCOOH+NaOH—RCOONa+H2O

第二步:

3RCOONa+ RE(NO)3—(RCOO)3RE+3NaNO3

工艺流程:

羧酸-----皂化-----复分解-----过滤-----洗涤-----干燥-----成品

工业上合成羧酸稀土主要采用复分解法工艺。反应在水介质中进行,反应条件温和,通过适当控制反应温度、反应物料稀释度和加料速度等,可以获得色泽好、纯度高的羧酸稀土盐产品(稀土复合稳定剂)。这种工艺的缺陷如下。

①钠皂胶化能大、溶解度小、溶液黏稠、易与脂肪酸结合生成酸性皂,也易被盐析,要获得纯度高的产品,必须在非常稀的反应料浆下缓慢地进行反应。这就导致容器设备大、生产效率低、能耗和水耗高。

②稀土金属盐添加量超过一定值(该值随稀土离子的不同而异)时,稀土皂显示抗水性,产生金属皂层与水层完全分离的“漂浮”问题,作业性显著变差。

③要求高反应物料液------固比。原料中的稀土水溶性盐及皂化中生成的可溶性钠盐(NaCl、NaNO3等)副产物,需用大量水洗涤,且难以干净,还会排放大量含盐有机物废水,对环境造成污染。残存的水溶性组分,使产品吸潮严重,影响质量及稳定性。

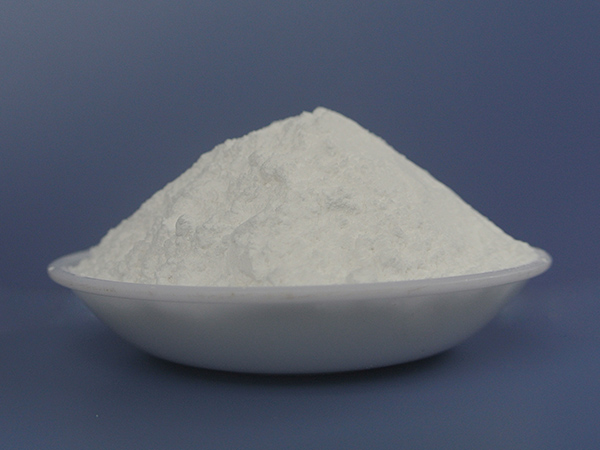

④产物是在表面活性料钠皂溶液中生成的,沉淀颗粒小,分散度高、表面吸附强,导致滤饼湿度高,干燥能耗大。产品(稀土复合稳定剂)表观密度小,粉尘飞扬严重,包装,储运费用高。

扫一扫!官方二维码

扫一扫!官方二维码